لاستیک استایرن بوتادین SBR

لاستیک استایرن بوتادین (Styrene Butadiene Rubber) SBR

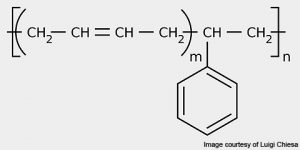

ساختار:

استفاده میشود به عنوان:لاستیک(Rubber) (الاستومر(Elastomer),ترمو پلاستیک الاستومر (Thermoplastic Elastomer) TPE,تایر(Tire)

نام های دیگر:ببونا اس(Buna S), آمریپل سینپول(Ameripol Synpol), یوروپرن (Europrene),کرالکس (kralex),پلی سار(polysar),پلیوفلکس (plioflex),کیوکاربومیکس (Copo Carbomix),نیپل (Nipol),سل پرن(Solprene)

مونومر:استایرن و بوتادین (Styrene & Butadiene)

حلال:دی متیل فرمامید DMF یا (Dimethylformamide)

دانسیته:۰.۹۲_۰.۹۵ g/cm3 (بسته به درصد استایرن متفاوت است)

دمای ذوب (Tm):در حالت پخت شده ذوب نمیشود.

دمای انتقال شیشه ای (Tg):برابر ۵۲-_۱۳ درجه سانتی گراد (بسته به درصد استایرن متفاوت است)

سختی(Shore A):برابر ۵۰ تا ۹۰

وضعیت قطبی یا غیر قطبی بودن:غیر قطبی

ویژگی های اشتعال (روش شناسایی آسان):

-در شعله میسوزد و بعد از حذف شعله همچنان به سوختن ادامه میدهد.

-شعله زرد متمایل به نارنجی دارد و کمی سرو صدا میکند.

-دود سفید متمایل به خاکستری همراه با ذرات کربن دارد.

-در شعله چکه نمیکند.

-بوی گاز شهری میدهد.

تاریخچه و چگونگی تولید:

کوپلیمر (هم بسپار) استایرن و بوتادینی که بیش از ۵۰% بوتادین داشته باشد را SBR مینامند.نسبت معمولی مونومرها ۷۰% تا ۷۵% بوتادین به ۲۵% تا ۳۰% استایرن است و در صورتی که استایرن بالای ۵۰% باشد محصول به شدت پلاستیک میشود و در تهیه رنگهای شیرابه ای (Latex لاتکس)استفاده میشود.

این پلیمر به عنوان یک پلیمر متداول با کارایی های زیاد و بالا تعریف میشود و در دنیا پر مصرف ترین لاستیک به حساب می آید که به علت دارا بودن مواد اولیه تولید ارزان و فراوان دارای قیمت مناسبی است و به همین دلیل بالاترین حجم تولید را نیز در صنعت لاستیک به خود اختصاص داده است.

لاستیک استایرن بوتادین در واقع قبل از جنگ جهانی دوم در آلمان توسعه یافت اما در طول جنگ جهانی دوم به صورت گسترده برای جایگزینی لاستیک طبیعی که توسط آسیای شرقی(ژاپن) اسیر شده بود در آمریکا و آلمان مورد استفاده قرار گرفت.

خواص مکانیکی SBR از NR پایین تر است و مانند آن بر اثر کشش بلوری نمیشودو به همین سبب ضعیف است مگر آن که با دوده یا مواد دیگر تقویت شود که حتی در این صورت هم از لاستیک طبیعی ضعیف تر است.

پلیمریزاسیون

لاستیک استایرن بوتادین (SBR) از نظر روش تولید و پلیمریزاسیون به سه دسته عمده تقسیم میشود:

-روش امولسیونی:

در این روش پلیمریزاسیون از طریق رادیکالهای آزاد انجام میشود که این کار در دو حالت گرم و سرد انجام میشود.محصول بدست آمده از روش سرد در حضور روغن یا در حضور روغن-دوده دارای خطیت زیاد ,توزیع مولکولی باریک جرم ملکولی زیاد , فرآیند پذیری دشوار است .(سری ۱۵۰۰(Type 1500)).

محصول بدست آمده از روش گرم نیز شدیدا شاخه ای بوده ودارای جرم ملکولی پهن , فرآیند پذیری خوب و درصد ۱و۲- وینیل بالاتر است.(سری ۱۰۰۰(Type 1000))

روش های پخت:

عمدتا به روش ولکانیزاسیون گوگردی انجام میشود .سرعت پخت در SBRاز NR کمتر است بنابراین از شتاب دهنده برای افزایش سرعت پخت استفاده میشود.

مزایا:

بسیار ارزان است , مقاومت در برابر آب,مقاومت در برابر اسید و الکل

معایب:

مقاومت کم در برابر ازون مقاومت کم در برابر شعله و اشتعال , فرآیندپذیری بسیار مشکل ,مقاومت کم در برابر بنزین و روغن مقاومت کم در برابر حلالهای هیدروکربنی

خواص:

دارای مقاومت فرسایشی عالی است و با افزایش درصد سیس و وینیل بوتادین در ان مقاومت فرسایشی باز هم افزایش می یابد,مقاومت در برابر سایش, جهندگی خوب ,انعطاف پذیری در دمای پایین ,مقاومت در برابر ترک خوردگی ,مقاومت در برابر حرارت و مقاومت در برابر ضربه.

کاربرد:

تایر و لاستیک لوله ها و پوشش های لاستیکی و شیلنگ ها کابل های سیم کشی تسمه و نقاله موکت و کفپوش زیره و پاشنه کفش و اسفنج و محصولات اسفنجی