لاستیک اتیلن پروپیلن دی ان مونومر (Ethylene propylene Diene Monomer) EPDM

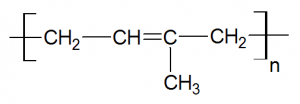

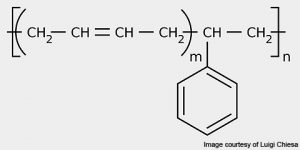

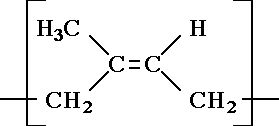

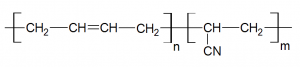

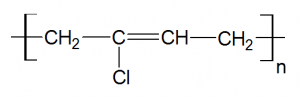

ساختار:

استفاده میشود به عنوان:لاستیک (Rubber) (الاستومر (Elastomer)) و ورق های لاستیکی (Rubber Sheet)

نام های دیگر :نوردل (Nordel) , رویالن (Royalene) , کتون i8340, ویستالون (Vistalon)

مونومر:اتیلن ,پروپیلن, دی ان

حلال:۱و۲و۴- تری کلروبنزن ,آلیفاتیک ها, آروماتیک ها و هیدروکربن های هالوژنه

دانسیته:به دلیل ترپلیمر (Ter-polymer) بودن میتواند از ۰.۸۶ تا ۰.۹۹ g/cm3 باشد.

دمای ذوب (Tm):بیشتر از ۱۵۰ درجه سانتی گراد (بسته به درصد پلی اتیلن)

دمای انتقال شیشه ای (Tg):برابر ۶۰- تا ۳۳- درجه سانتی گراد (معمولا ۵۴- درجه سانتی گراد ذکر میشود)

سختی (Shore A):برابر ۴۰ تا ۹۰

وضعیت قطبی یا غیر قطبی بودن:غیرقطبی

ویژگی های اشتعال (روش شناسایی آسان):

-در شعله میسوزد و بعد از حذف شعله همچنان به سوختن ادامه میدهد.

-شعله زرد دارد و با سر و صدا می سوزد.

-دود سفید متمایل به خاکستری دارد و توام با ذرات کربن است.

-در شعله چکه نمیکند.

-بوی شمع در حال سوختن میدهد.

تاریخچه و چگونگی تولید:

روش تولید این لاستیک پلیمریزاسیون (بسپارش) به کمک زیگلر ناتا است. این لاستیک از مونومرهای اتیلن و پروپیلن به همراه یک مونومر دی ان غیر اشباع از نوع اتیلن نوربورنین (ENB) ,هگزا دی ان (HD 1,4) و یا دی سیکلو پنتا دی ان (DCOD)ساخته شده است.مقدار اتیلن در حدود ۴۵%تا ۷۵% است همچنین مقدار دی ان در حدود ۲.۵% تا ۱۲% است.درصد پروپیلن بیشتر غلطک پذیری بهتر مقاومت خام پایین تر و کشسانی بالاتر را ارائه میدهد.همچنین درصد اتیلن بیشتر سبب فرآیند پذیری بهتر , اکستروژن بهتر,پخت سریع تر و پخت بهتر پراکسیدی و گوگردی با درصد شبکه ای شدن (Crosslink) بالا را ارائه میدهد.

روش های پخت:

گوگردی و پراکسیدی

مزایا:

مقاومت حرارتی و گرمایی خوب ,قیمت نسبتا ارزان ,مقاومت در برابر اسید ها و بازها, انعطاف پذیری در دمای پایین ,مقاومت در برابر مواد قطبی ,مقاومت در برابر آب و بخار ,عایق الکتریکی بسیار خوب

معایب:

مقاومت در برابر شعله و آتش, چسبندگی ضعیف به الیاف و فلزات, مقاومت کم در برابر بنزین و نفت سفید ,روغن و حلال های هیدروکربنی هالوژنه

خواص:

مقاومت عالی در درجه حرارت بالا ومقاومت سایشی عالی,مقاومت در برابر ضربه ,مقاومت در برابر پیر شدن

کاربرد:

به عنوان ترکیب (Compound) برای اصلاح ضربه در پلاستیک درزگیر برای دیگ های بخار عایق بندی سیستم و کابل لاستیک ها لوله های لاستیکی مانند لوله تخلیه آب ماشین لباسشوئی شیلنگ واشر بلندگوهای صدا پروفیل های به کار رفته در پنجره ها و مهم ترین کاربردهای آن که درزگیرها و نوارهای عایق بندی در و پنجره و درزگیر خودرو و درزگیر لوازم خانگی مانند یخچال و فریزرو….

واحد طراحی مهندسی:

واحد طراحی مهندسی: